Palettieranlage: Effiziente Automatisierung für Ihre Produktion

Ob Früh- oder Spätschicht – das Band läuft unermüdlich. Reinigungsmittel werden in Kanister gefüllt, Tiernahrung in Säcke verpackt, Knäckebrot in Kartons gelegt und Gewürzmischungen in Eimer abgefüllt – und am Ende der Linie wartet die nächste Herausforderung: das Palettieren. Ganz gleich, in welcher Branche Sie tätig sind – eines bleibt gleich: Ohne funktionierende Palettiertechnik stockt der Warenfluss und die Mitarbeiter fallen wegen Rückenschmerzen aus. Hier setzen Palettieranlagen, Palettiersysteme und Palettierzellen an. Sie entlasten Mitarbeitende, sparen Kosten und sorgen für reibungslose Abläufe – von der ersten Verpackung bis zur letzten Palette auf dem LKW. Automatische Palettierung ist heute also kein Luxus mehr, sondern der Schlüssel zur wirtschaftlichen Produktion.

Was ist eine Palettieranlage?

Jede Produktion bringt Produkte hervor – aber wie kommen diese effizient, transportsicher und ordentlich verpackt auf die Palette? Hier kommt die Technik moderner Palettieranlagen zum Tragen. Was früher mühsam von Hand erledigt wurde, läuft heute hochpräzise durch eine Kombination aus Robotertechnik, Greifersystemen, Fördertechnik und intelligenter Steuerung. Ob Kartons, Säcke, Eimer oder Kanister – moderne Palettiersysteme passen sich flexibel an unterschiedliche Formate und Gewichte an. Durch ihre modulare Bauweise lassen sie sich perfekt in bestehende Produktions- oder Verpackungslinien integrieren. Das Ergebnis? Weniger manuelle Arbeit, höhere Ausbringung, gleichbleibend hohe Qualität – und ein perfektes Palettenbild. Kein Wunder, dass Palettieranlagen heute in nahezu jeder Branche zur Standardausrüstung gehören (sollten).

Was ist der Unterschied zwischen Palettiersystem, Palettieranlage und Palettierzelle?

In der Welt der automatisierten Palettierung tauchen drei Begriffe besonders häufig auf: Palettiersystem, Palettieranlage und Palettierzelle. Doch worin genau liegt der Unterschied? Wichtig vorab: Die Begriffe Palettieranlage und Palettiersystem werden im Alltag – und sogar von Herstellern – oft synonym verwendet. Tatsächlich gibt es jedoch feine Unterschiede in ihrer Bedeutung und Anwendung.

• Palettiersystem Der Begriff Palettiersystem ist übergeordnet. Er beschreibt jede Art von automatisierter oder teilautomatisierter Palettierlösung – von einzelnen Modulen bis hin zu vollständig integrierten Anlagen. Ob Roboterzelle, Palettierroboter oder komplette Linie: All das kann unter „Palettiersystem“ fallen. • Palettieranlage Stellen Sie sich eine Palettieranlage als die komplett ausgestattete „All-in-One“-Lösung vor. Sie umfasst alle notwendigen Komponenten für die automatische Palettierung: Roboter, Greifer, Förderstrecken, Sicherheitsmodule und Steuerung – alles aufeinander abgestimmt und meist fest in die Produktionsumgebung integriert. Ideal für hohe Durchsätze und einen durchgängigen Betrieb. • Palettierzelle Die Palettierzelle ist die kompakte, modulare Variante. Sie besteht typischerweise aus einem Roboter, einem Greifer und einer kleinen Förderstrecke – platzsparend, schnell einsatzbereit und besonders geeignet für flexible Produktionsumgebungen oder wechselnde Produktformate.

Wie funktioniert eine Palettieranlage?

Eine Palettieranlage übernimmt eine zentrale Aufgabe in der Produktion: Sie stapelt Produkte sicher, effizient und strukturiert auf Paletten. Je nach Anforderung arbeiten diese Systeme manuell, halbautomatisch oder vollautomatisch – abgestimmt auf Durchsatz, Platzverhältnisse und Verpackungseinheiten. Gerade bei hohen Stückzahlen und hohem Zeitdruck spielen vollautomatische Palettiersysteme ihre Stärken aus: Sie sorgen für ein perfektes Palettenbild, konstant hohe Qualität und nahtlose Abläufe – ganz ohne Unterbrechung. Moderne Anlagen lassen sich dabei flexibel an Ihre Linie anbinden und exakt auf Ihre Produkte konfigurieren – für maximale Effizienz bei minimalem Aufwand. Dabei arbeitet die Palettieranlage in folgenden Schritten: 1. Zufuhr: Die Produkte werden über ein Förderband zur Palettieranlage transportiert. 2. Lagenbildung: Die Produkte werden gruppiert und lageweise für die Palette vorbereitet. 3. Palettierung: Das Greifsystem hebt die Produkte und stapelt sie systematisch auf der Palette. 4. Sicherung: Die befüllte Palette wird meist automatisch mit Folie umwickelt oder anderweitig gesichert. 5. Abtransport: Die fertige Palette wird per Fördertechnik oder Gabelstapler abgeführt.

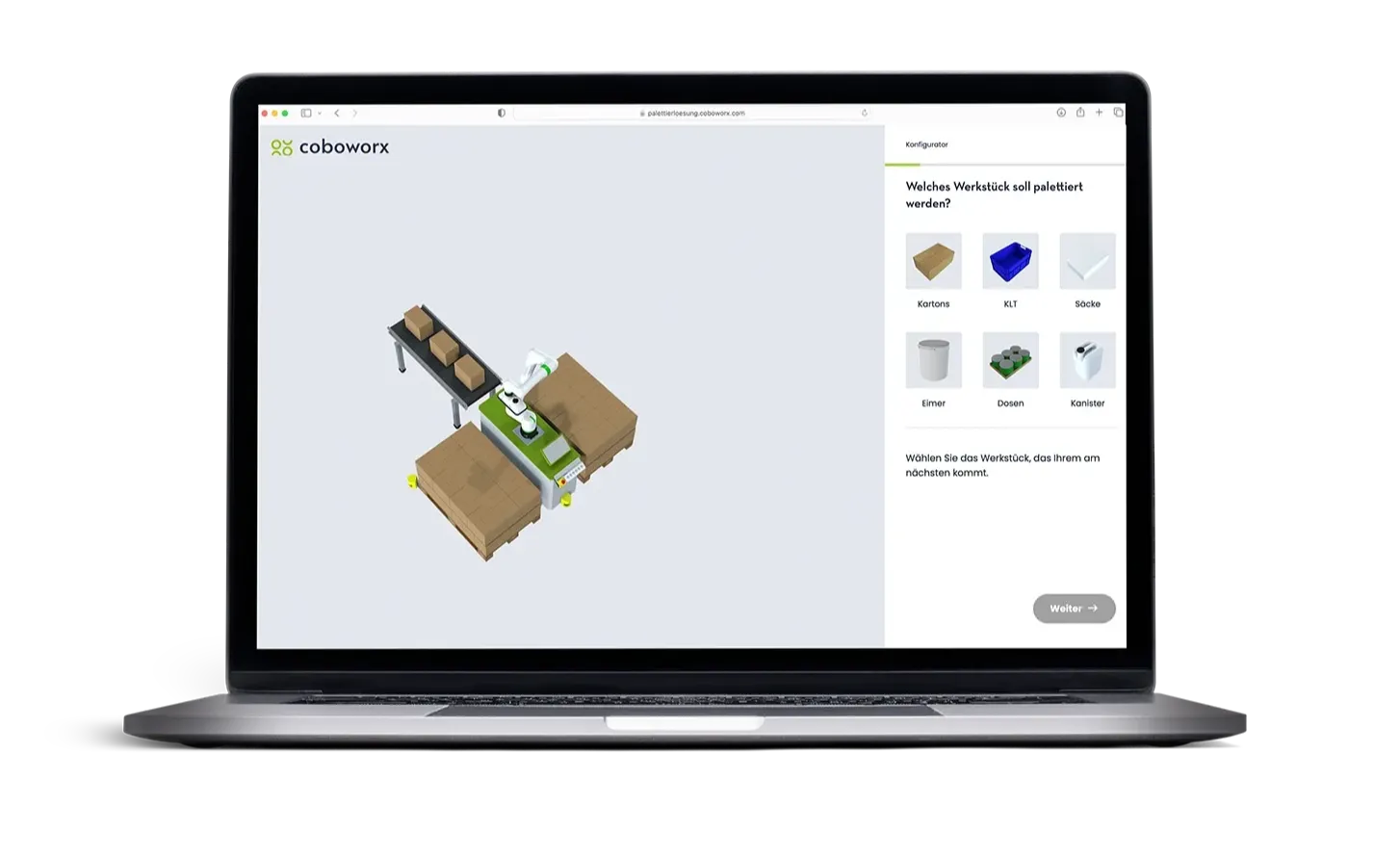

Konfigurieren Sie Ihre individuelle Lösung!

Starten Sie jetzt mit Ihrer Palettieranlage in die automatisierte Zukunft und erleben Sie maximale Effizienz und Planbarkeit.

Jetzt konfigurieren

Daraus besteht eine moderne Palettieranlage

Palettiersoftware: Das Herzstück einer Palettieranlage

Die Palettiersoftware macht aus vielen Einzelteilen ein intelligentes Gesamtsystem – das zuverlässig stapelt, mitdenkt und entlastet. Sie sorgt dafür, dass alle Komponenten – von der Förderstrecke über den Roboter bis zum Greifer – präzise zusammenarbeiten. Vereinfacht gesagt: In der Palettiersoftware ist exakt hinterlegt, welches Produkt wann kommt, wie es gegriffen wird und an welcher Position auf der Palette es millimetergenau platziert werden soll – und das alles im vorgegebenen Takt. Darüber hinaus überwacht die Software sämtliche Abläufe in Echtzeit, gibt klare Handlungsanweisungen für das Bedienpersonal und erkennt Störungen frühzeitig. So bleibt die Produktion stabil und die Anlagenverfügbarkeit hoch.

Sensorik & KI: Wie intelligente Systeme die Palettierung optimieren

Moderne Palettieranlagen arbeiten nicht mehr einfach nach festgelegtem Schema – sie analysieren, lernen und reagieren in Echtzeit. Möglich wird das durch ein Zusammenspiel aus Sensorik und künstlicher Intelligenz (KI), das den Palettierprozess kontinuierlich überwacht und verbessert. Sensoren erkennen unter anderem die exakte Lage der Produkte, überprüfen, ob die Palette korrekt steht und ob das aktuelle Stapelbild den Vorgaben entspricht. Gleichzeitig analysiert die KI, wie sich Bewegungen und Abläufe noch effizienter gestalten lassen – zum Beispiel, indem sie den Greifer automatisch an Form, Gewicht oder Verpackungsart der Produkte anpasst. Das Ergebnis: weniger Ausschuss, weniger Stillstände und eine Palettierung, die sich flexibel und intelligent an Ihre Produktion anpasst – auch bei wechselnden Anforderungen.

Fördertechnik & Greifersysteme für verschiedene Packgüter

Kartons, Säcke, Kanister oder Eimer – kaum ein Produkt gleicht dem anderen. Genau deshalb sind moderne Palettieranlagen modular aufgebaut: Sie lassen sich flexibel an unterschiedliche Verpackungsarten, Formate und Gewichte anpassen. Entscheidend sind zwei Faktoren: die passende Fördertechnik und das richtige Greifersystem. Die Fördertechnik sorgt dafür, dass die Packgüter zuverlässig und im richtigen Takt zur Palettierstation gelangen – auch bei sensiblen oder unregelmäßig geformten Produkten. Der Greifer übernimmt dann den letzten Schritt: sicheres Aufnehmen, präzises Platzieren, gleichmäßiges Stapeln. Diese Kombination ermöglicht maximale Flexibilität – selbst bei häufig wechselnden Artikeln, saisonalen Sortimentswechseln oder neuen Verpackungsarten.

Fördertechnik

Die Auswahl der Fördertechnik ist zentral für einen störungsfreien Materialfluss. Abhängig von Produktform und -gewicht kommen Rollenbahnen, Gurtförderer oder Kettenförderer zum Einsatz. Für besondere Anforderungen – etwa bei instabilen Produkten oder wenn eine exakte Übergabe nötig ist – werden Hubtische, Dreheinheiten oder Pusher ergänzt. So lassen sich Produkte exakt positionieren und dem Greifer optimal übergeben.

Sauggreifer

Ideal für glatte, geschlossene Oberflächen wie Kartonagen, Kunststoffverpackungen oder Deckel. Durch Vakuumtechnik wird das Packgut schonend von oben angesaugt – ohne es zu verformen. Besonders geeignet bei empfindlichen Produkten oder dort, wo hygienische Standards erfüllt werden müssen.

Parallelgreifer

Diese Greifer arbeiten mit zwei gegenüberliegenden Greifbacken, die das Produkt seitlich mit gleichmäßigem Druck fassen. Perfekt für formstabile Werkstücke wie Kisten, Eimer oder Kanister – auch bei höheren Gewichten.

Rotationsgreifer

Optimal bei Produkten, die während des Palettierprozesses gedreht oder ausgerichtet werden müssen – etwa Kanister mit Ausguss oder etikettierte Kartons. Die integrierte Drehfunktion ermöglicht eine flexible Positionierung auf der Palette und unterstützt komplexe Packmuster.

Gabelgreifer

Bewährt beim Palettieren von Säcken, offenen Behältern oder instabilen Werkstücken. Sie nehmen das Produkt von unten auf, ohne es zu verformen, und bieten hohe Prozesssicherheit bei flexiblen oder weichen Materialien wie Mehlsäcken oder Beuteln mit Granulat.

Klemmgreifer

Robuste Lösung für druckunempfindliche Werkstücke wie stabile Kartons, Kunststoffboxen (KLTs) oder gestapelte Trays. Die Packgüter werden seitlich geklemmt, was eine schnelle und sichere Handhabung bei hoher Taktzahl ermöglicht – auch bei variierenden Produktgrößen.

Vorteile von Automatisierung in der Fertigung

Steigerung der Effizienz & Reduzierung von Fehlern

Automatisierte Palettieranlagen bieten wiederholgenaue Präzision: Roboter und Steuerungssysteme sorgen dafür, dass Produkte immer gleichmäßig, stabil und transportsicher gestapelt werden – unabhängig von wechselnden Chargen, Formaten oder Produktionsbedingungen. Die Qualität bleibt konstant, was für eine hohe Kundenzufriedenheit sorgt. Fehlplatzierte Produkte, beschädigte Verpackungen und instabile Paletten gehören der Vergangenheit an. Mit millimetergenauer Präzision wird jedes Produkt richtig platziert, was die Ausschussrate senkt und bares Geld spart – ganz ohne Nacharbeiten oder Nachsortieren. Automatisierte Palettierer arbeiten im Takt der Produktion und beschleunigen den gesamten Palettierprozess. Durch optimierte Abläufe und leistungsstarke Robotertechnik werden Produkte schneller gestapelt, was den Durchsatz erhöht und mehr Freiraum für die nächsten Produktionsschritte schafft.

Platz- & Kosten sparen durch smarte Palettierlösungen

Produktionsflächen sind oft knapp – jeder Quadratmeter zählt. Moderne Palettieranlagen sind so konzipiert, dass sie sich auch in beengte Umgebungen nahtlos integrieren lassen. Dank ihres kompakten Designs und geringen Footprints wird der vorhandene Raum optimal genutzt – ohne Kompromisse bei der Leistung. Doch nicht nur räumlich zahlt sich die Investition aus. Weniger Personalaufwand, weniger Fehler, schnellere Abläufe – all das senkt die Betriebskosten langfristig. Die Anlage läuft im Hintergrund stabil und zuverlässig, ganz ohne ständige Betreuung. Kurz gesagt: Weniger Fläche und Aufwand – dafür mehr Tempo, Stabilität und Effizienz.

Ergonomie: Entlastung & Arbeitssicherheit von Mitarbeitenden

Palettieren gehört zu den körperlich anstrengendsten Aufgaben in der Produktion – schweres Heben, monotone Abläufe und wiederkehrende Bewegungen belasten den Körper dauerhaft. Automatisierte Palettieranlagen nehmen genau diese Aufgaben ab – und schaffen so spürbare Entlastung im Arbeitsalltag. Das schützt vor typischen Beschwerden wie Rückenproblemen, Muskel-Skelett-Erkrankungen oder Erschöpfung – und reduziert Ausfallzeiten deutlich. Auch beim Thema Sicherheit gibt es klare Vorteile: Industrieroboter arbeiten in abgegrenzten Bereichen, geschützt durch Sicherheitszäune. Wer noch flexibler produzieren will, setzt auf Cobot-Palettierer: Sie benötigen keinen Zaun und sind mit intelligenten Sensoren ausgestattet, die bei Annäherung reagieren – beispielsweise durch Drosselung der Geschwindigkeit oder sofortigen Stopp. So entsteht eine sichere Zusammenarbeit zwischen Mensch und Maschine – auch dort, wo der Platz knapp ist.

Auswahl der richtigen Palettieranlage: Manuell, halbautomatisch oder vollautomatisch?

Nicht jede Produktion braucht sofort eine vollautomatisierte Anlage – oft hängt die passende Lösung vom Durchsatz, dem Produkttyp und den Anforderungen im Alltag ab. Hier ein Überblick:

Manuell Palettieren: Geeignet für kleine Stückzahlen, unregelmäßige Formate oder Sonderprodukte, bei denen sich Automatisierung (noch) nicht lohnt. Ideal für Start-ups, Manufakturen oder Unternehmen mit sehr individuellem Produktspektrum. Halbautomatische Palettieranlage: Eine gute Wahl für variable Produktionen, bei denen menschliche Mitarbeit und Maschinen sinnvoll kombiniert werden. Die Anlage übernimmt das Heben und Stapeln – der Mensch steuert mit. Das entlastet körperlich und sorgt für mehr Ergonomie. Vollautomatische Palettieranlage: Für hohe Produktionsvolumina, bei denen es auf Geschwindigkeit, Präzision und gleichbleibende Qualität ankommt. Vollautomatische Anlagen palettieren rund um die Uhr – effizient, zuverlässig und mit minimalem Personalaufwand.

Einsatzbereiche & Branchen für Palettieranlagen

Immer mehr Branchen und Unternehmen setzen auf flexible Automatisierungslösungen, um ihre Prozesse zu optimieren und die Produktivität zu steigern.

Lebensmittel & Getränke

Täglich müssen Kartons, Gebinde oder Säcke sicher und hygienisch palettiert werden. Palettieranlagen helfen dabei, Verpackungsschäden zu vermeiden, flexibel auf wechselnde Produktformate zu reagieren und gleichbleibende Qualität zu liefern – auch bei hohen Taktzahlen. Lesen Sie dazu die Erfolgsgeschichte von Lay Gewürze.

Logistik & E-Commerce

Kurze Lieferzeiten, viele Einzelaufträge, hoher Verpackungsdruck: In der Logistik ist Effizienz entscheidend. Palettiersysteme beschleunigen die Prozesse, reduzieren Fehler und entlasten Mitarbeitende – besonders bei schwerem oder sperrigem Handling. Lesen Sie dazu die Erfolgsgeschichte von Sirl Interaktive Logistik.

Pharma & Chemie

Wo mit sensiblen oder gefährlichen Stoffen gearbeitet wird, gelten besondere Anforderungen an Hygiene und Sicherheit. Palettieranlagen sorgen für eine kontaminationsfreie Handhabung – auch unter Reinraumbedingungen – und eine exakte Stapelung von Kanistern, Fässern oder Kartons. Lesen Sie dazu die Erfolgsgeschichte von Chemie Wocklum.

Baubranche

Pulver, Klebstoffe oder Trockenmörtel in Säcken müssen oft unter rauen Bedingungen palettiert werden. Automatisierte Systeme bieten hier eine robuste Lösung: Sie stapeln zuverlässig auch schwere oder unregelmäßig geformte Produkte und halten dem Produktionsalltag stand. Lesen Sie dazu die Erfolgsgeschichte von Avenarius Agro.

Agrarbranche

In der Landwirtschaft sind große Mengen und wechselnde Produktformen Alltag – ob Saatgut in Säcken, Eimer mit Flüssigdünger oder Kartons mit Futterzusätzen. Palettierzellen sorgen für schnelle Abläufe und entlasten Mitarbeitende bei wiederkehrenden Hebevorgängen. Lesen Sie dazu die Erfolgsgeschichte von Agrarshop Online.

Automotive & Maschinenbau

Schwere oder sperrige Komponenten wie Motorteile, Gehäuse oder Baugruppen werden mit hoher Präzision und Wiederholgenauigkeit palettiert. Die Anlagen lassen sich direkt in bestehende Produktionslinien integrieren und sichern den reibungslosen Materialfluss – vom Warenausgang bis zur Vormontage.

Zukünftige Trends: KI, Predictive Maintenance & digitale Vernetzung

Die Palettiertechnik entwickelt sich stetig weiter – und mit ihr steigen auch die Ansprüche an Effizienz, Zuverlässigkeit und Vernetzung. Künstliche Intelligenz (KI) und Predictive Maintenance spielen dabei eine immer größere Rolle. Selbstlernende Palettiersysteme passen sich automatisch an neue Produktformate oder wechselnde Abläufe an – ganz ohne manuelles Nachjustieren. Gleichzeitig erkennen intelligente Sensoren frühzeitig, wenn sich ein Bauteil abnutzt oder eine Störung anbahnt. So können Wartungsmaßnahmen gezielt geplant und ungeplante Ausfälle vermieden werden. Auch die digitale Vernetzung gewinnt an Bedeutung: Moderne Palettieranlagen lassen sich über Industrie-4.0-Schnittstellen nahtlos in bestehende Fertigungsumgebungen einbinden. Die Anbindung an MES- (Manufacturing Execution Systems) und ERP-Systeme ermöglicht eine zentrale Steuerung, bessere Auslastung und eine schnelle Reaktion auf Änderungen im Produktionsablauf. Kurz gesagt: Die Zukunft der Palettierung ist smart, vernetzt und vorausschauend.

ROI: Wann amortisiert sich eine Palettieranlage?

Die Kosten für eine Palettieranlage hängen von verschiedenen Faktoren ab – darunter Traglast, Durchsatz und zusätzliche Funktionen wie spezialisierte Greifersysteme oder integrierte Softwarelösungen. Doch gerade die Modularität und Skalierbarkeit moderner Systeme bieten Unternehmen den Vorteil, dass sie nur für das bezahlen, was sie wirklich benötigen. Die Amortisationszeit variiert je nach Branche, Produktionsvolumen und den spezifischen Anforderungen. Aber eines ist sicher: Die Investition in Automatisierung lohnt sich – und zwar schnell. Je nach Größe des Unternehmens und durch den effizienten Einsatz sinken Fehlerquoten, Kosten für manuelle Arbeit und Wartungsaufwände, was zu schnellen Einsparungen und Produktivitätssteigerungen führt. Für Unternehmen, die Flexibilität und kostengünstigen Einstieg suchen, sind Mietmodelle wie „Robotics as a Service“ eine ausgezeichnete Option. Bereits ab etwa 2.000 Euro pro Monat können Unternehmen von der Automatisierung profitieren – ohne hohe Anfangsinvestitionen. Solche Modelle ermöglichen eine schnelle Amortisation, da die ersten Einsparungen und Effizienzgewinne sofort sichtbar werden. Erfahren Sie mehr über die flexible Miete in unserem „Robotics as a Service“-Blogartikel.“

Palettieranlagen: Die Zukunft der effizienten und flexiblen Logistik

Die Automatisierung von Palettierprozessen ist heute nicht mehr nur eine Option, sondern eine Schlüsselstrategie für Unternehmen, die ihre Wettbewerbsfähigkeit sichern möchten. Moderne Palettieranlagen bieten eine zukunftsfähige Lösung, die sowohl die Effizienz als auch die Produktivität erheblich steigert und gleichzeitig die Arbeitsbedingungen für die Mitarbeitenden verbessert. Dank ihrer flexiblen Einsatzmöglichkeiten, geringen Platzanforderungen und einfachen Integration passen sich diese Systeme problemlos an die Bedürfnisse von Unternehmen jeder Größe an. Besonders in Zeiten des Fachkräftemangels bieten sie eine wertvolle Unterstützung, indem sie körperlich belastende Aufgaben übernehmen und eine enge Zusammenarbeit zwischen Mensch und Maschine ermöglichen.

Erleben Sie die Vorteile der automatisierten Palettierung!

Konfigurieren Sie jetzt Ihre Palettierlösung und starten Sie risikolos in die Zukunft der Automatisierung!

Jetzt konfigurierenHäufige Fragen zur Palettieranlage

Welche Produkte können mit einer Palettieranlage palettiert werden?

Moderne Palettieranlagen sind sehr vielseitig und können eine breite Palette von Produkten verarbeiten: Kartons, Dosen Trays, Eimer, Kanister, KLT oder Säcke. Die zuverlässigen Greifsysteme garantieren ein prozesssicheres Palettieren Ihrer Werkstücke.

Was kostet eine Palettieranlage?

Die Kosten für eine Palettieranlage variieren je nach den Anforderungen an Traglast, Durchsatz und Zusatzfunktionen wie spezialisierte Greifersysteme, Fördertechnik und Steuerungslösungen. Bei der Anschaffung einer Palettieranlage sollten auch Sicherheitskomponenten und die Integration in bestehende Systeme berücksichtigt werden. Für Unternehmen, die Flexibilität und einen kostengünstigen Einstieg bevorzugen, bieten sich Mietmodelle wie „Robotics as a Service“ an, bei denen die monatlichen Kosten bereits ab 2.000 Euro beginnen. Diese Modelle ermöglichen einen flexiblen Einstieg in die Automatisierung, bei dem der Return on Investment (ROI) häufig schon nach kurzer Zeit erreicht wird. Unser Online-Konfigurator und eine darauf basierende kostenlose Bedarfsanalyse helfen Ihnen dabei, die passende Palettieranlage für Ihr Unternehmen zu finden.

Kann eine Palettieranlage auch für kurze Zeit gemietet werden?

Ja, es gibt auch die Möglichkeit, Palettieranlagen für nur wenige Monate zu mieten. So können Unternehmen die Vorteile der Automatisierung genießen, ohne große Investitionen tätigen zu müssen.

Wie einfach ist die Bedienung einer Palettieranlage?

Moderne Palettieranlagen sind mit intuitiver Steuerungssoftware ausgestattet, die eine einfache Bedienung ermöglicht – auch ohne spezielle Vorkenntnisse. Die Automatisierung der Prozesse bedeutet, dass die meisten Anlagen selbstständig arbeiten und nur minimale menschliche Überwachung benötigen.

Wie läuft der Support über coboworx ab?

Mit jeder Palettieranlage von coboworx erhalten Sie Zugriff auf unsere intelligente my.coboworx.com Software, die Ihnen nicht nur rund um die Uhr Support bietet, sondern auch geplante Wartungsintervalle sowie eine umfangreiche Garantie während der gesamten Mietdauer. Dies sorgt dafür, dass Ihre Produktion kontinuierlich läuft, während sich Ihre Mitarbeitenden auf wertschöpfende Tätigkeiten konzentrieren können – ohne sich mit monotonen, körperlich belastenden Aufgaben aufzuhalten. Für dringende Anfragen steht unseren Bestandskunden eine Service-Hotline zur Verfügung. Wir sind sieben Tage die Woche, von 06:00 bis 22:00 Uhr, unter der Nummer +49 6578 8183100 erreichbar. Durch den Remote-Access können wir sofort auf Ihre Anlage zugreifen und oft direkt Lösungen anbieten, um Ausfallzeiten zu minimieren. Für weitergehende Anliegen bietet unser Service-Center auf my.coboworx.com eine benutzerfreundliche Plattform. Hier haben Kunden jederzeit Zugang zu ihren Produktionsdaten und können die Palettieranlage effizient überwachen und steuern. Diese zentrale Steuerung sorgt für eine optimale Anpassung der Automatisierung und führt zu einer konstanten Steigerung der Betriebseffizienz.